Votre PLM ne communique pas efficacement avec vos autres systèmes ?

en savoir plusDans de nombreuses entreprises industrielles, le PLM est sous-exploité ou mal intégré dans l’écosystème existant.

Les équipes d’ingénierie y stockent leurs données, mais celles-ci ne sont pas alignées avec l’ERP ou le MES.

Resultat :

Des nomenclatures incohérentes.

Des doublons d’informations.

Des erreurs coûteuses entre conception et production.

Une perte de temps pour les équipes méthodes et qualité.

À cela s’ajoute un problème récurrent : la migration de données.

Lorsqu’une entreprise change de logiciel (ex : passage de Windchill à 3DEXPERIENCE ou d’un ERP vers un autre), elle doit transférer des volumes massifs de données produits.

Ces projets de migration sont souvent :

Longs, manuels et risqués,

sources d’erreurs ou de pertes de liens entre objets,

et bloquants pour la continuité numérique.

Nous avons dévéloppé un logiciel spécifique pour gerer ces problematiques de migration :

Cette rupture entre vos systèmes empêche toute continuité numérique et bloque votre transformation digitale.

Vos ingénieurs et vos responsables production travaillent sur des versions différentes du produit, générant :

Des retards dans les mises à jour

Des non-conformités en atelier

Une perte de confiance dans la donnée produit

Chez DIGITAIR, nous aidons les entreprises industrielles à reprendre le contrôle de leurs données produit.

Grâce à notre expertise sur les plateformes 3DEXPERIENCE, Windchill, Teamcenter et Aras, nous vous accompagnons pour :

Structurer et fiabiliser vos données d’ingénierie

Aligner vos nomenclatures avec l’ERP et le MES

Mettre en place une continuité numérique complète

Et garantir la cohérence du produit tout au long de son cycle de vie.

Quelques exemples de missions réalisés

Vous avez un besoin, des questions autour du PLM ?

Réservez un créneau avec Gilles, notre référent sur ces sujets.

Téléchargez notre guide gratuit :

“Les 5 clés pour réussir votre projet PLM industriel”

Optimiser vos données, éviter les erreurs de migration et assurer une continuité numérique durable.

Questions fréquentes

À quoi sert réellement un PLM dans une entreprise industrielle ?

Le PLM (Product Lifecycle Management) sert à centraliser et structurer toutes les données techniques d’un produit : nomenclatures, plans 3D, documents, process, etc.

Il permet à l’ensemble des acteurs (ingénierie, méthodes, production, qualité) de travailler sur une donnée unique et fiable.

Résultat : moins d’erreurs, plus de traçabilité et une meilleure cohérence entre conception et fabrication.

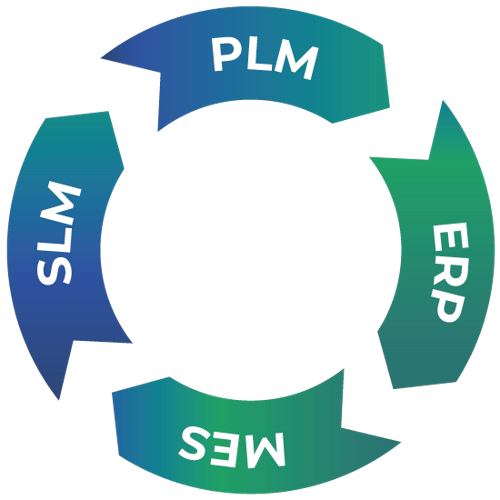

Quelle différence entre PLM, ERP et MES ?

Le PLM gère la donnée produit et la conception.

L’ERP pilote les ressources et les flux de production (achats, logistique, finance).

Le MES relie l’atelier à l’ingénierie et assure la traçabilité temps réel de la fabrication.

Ensemble, ils forment la continuité numérique indispensable à la transformation digitale industrielle.

L’objectif de DIGITAIR est précisément de connecter ces trois systèmes pour supprimer les ruptures de données.

Comment savoir si mon entreprise a besoin d’un projet PLM ?

Quelques signes ne trompent pas :

-

Vos équipes d’ingénierie travaillent sur plusieurs versions du même produit.

-

Les nomenclatures ne sont pas alignées avec la production.

-

Vous perdez du temps à rechercher des informations techniques.

-

Vos projets subissent des retards dus à des erreurs de données.

Si vous vous reconnaissez dans ces situations, un diagnostic PLM–ERP est nécessaire pour évaluer la maturité de vos systèmes.

Combien de temps faut-il pour déployer un PLM ?

La durée dépend de la taille de l’entreprise, du nombre d’utilisateurs et du niveau d’intégration souhaité (PLM–ERP–MES).

En moyenne :

-

3 à 6 mois pour un POC ou pilote,

-

6 à 18 mois pour un déploiement complet.

DIGITAIR s’appuie sur une méthodologie agile et pragmatique, permettant d’obtenir des premiers résultats dès les premières phases du projet.

Quels sont les risques d’un projet PLM mal cadré ?

Un projet PLM mal préparé entraîne :

-

Une mauvaise adoption par les équipes,

-

Des flux de données incohérents avec l’ERP ou le MES,

-

Des dépassements de budget,

-

Et une perte de confiance dans l’outil.

DIGITAIR sécurise vos projets grâce à une approche basée sur le retour d’expérience industriel, en cadrant la gouvernance, la data et les processus avant le déploiement.

Quel ROI peut-on attendre d’un PLM intégré ?

Un PLM bien intégré génère des gains de productivité immédiats :

-

Réduction de 20 à 30 % du temps passé sur les tâches administratives,

-

Moins de non-conformités,

-

Amélioration de la collaboration interservices,

-

Accélération du time-to-market.

Au-delà des chiffres, le vrai ROI est la fiabilité de la donnée produit, qui devient un actif stratégique pour l’entreprise et ouvre la voie à l’IA, à l’IoT et à la maintenance prédictive.